Машина Описание

В предоставленном вами описании описывается комплексная экструзионная система для производства профилей ПВХ, ПВХ и ДПК, обычно используемых при производстве дверных и оконных рам. Ниже приведено подробное описание компонентов системы и их функций:

1. Конический двухшнековый экструдер:

- Используются два конических шнека для эффективного плавления и смешивания материалов ПВХ, ПВХ или ДПК.

- Двухшнековый механизм обеспечивает эффективную подачу материала и равномерное плавление.

2. Вакуумная формовочная платформа:

- Используется для охлаждения и придания экструдированному профилю желаемой формы с высокой точностью.

- Вакуум помогает удалить остатки воздуха и влаги, в результате чего поверхность становится гладкой.

3. Гусеничная тяговая машина:

- Система, состоящая из гусениц или роликов, вытягивает экструдированный профиль из матрицы с контролируемой скоростью.

- Это обеспечивает равномерное охлаждение и сохраняет форму профиля на начальном этапе отверждения.

4. Автоматическая машина для резки:

- Автоматически режет экструдированные профили на необходимую длину, повышая эффективность и точность производства.

5. Stacker:

- Организует и складывает разрезанные профили для удобства хранения или последующей обработки.

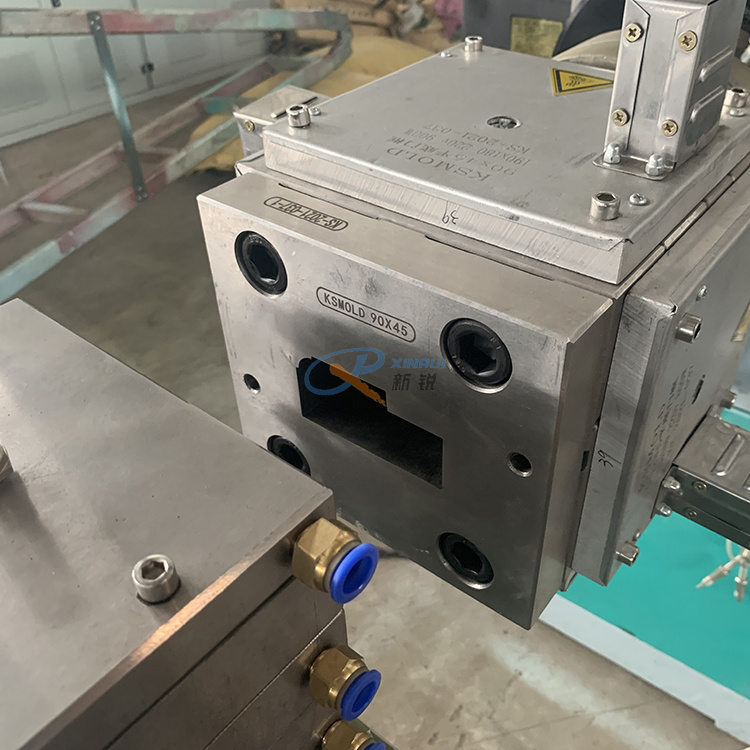

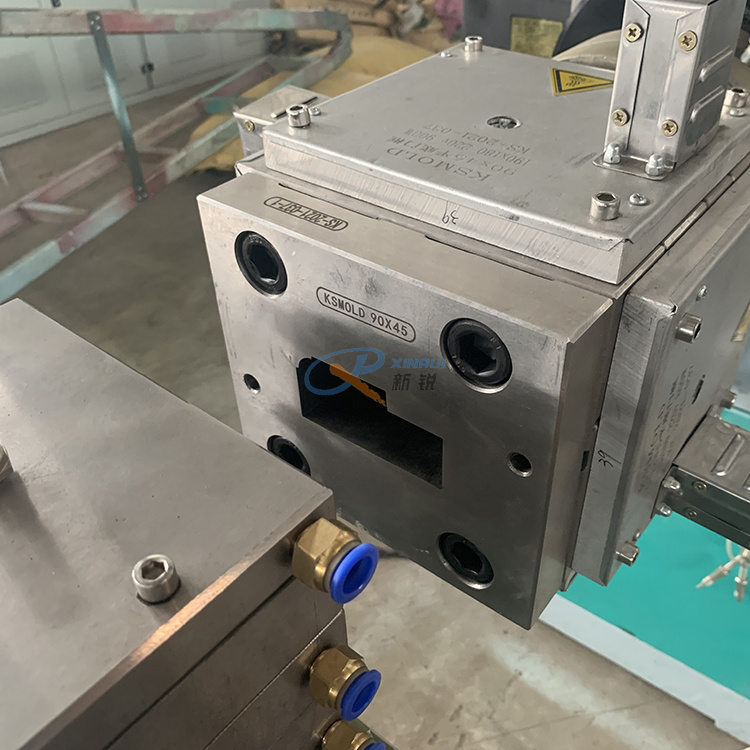

6. Подходящие штампы:

- Матрицы имеют решающее значение, поскольку они определяют форму и размер экструдируемых профилей.

- Штампы должны быть спроектированы и изготовлены строго в соответствии со стандартами для производства профилей, соответствующих требуемым спецификациям.

7. Вспомогательное оборудование:

- Включает порошковый питатель для подачи сырья в экструдер, смеситель для смешивания порошка ПВХ, дробилку для измельчения негабаритных материалов и другое вспомогательное оборудование.

8. Advanced Design:

- Эта экструзионная производственная линия спроектирована с использованием современных технологий и инженерных принципов, обеспечивающих выпуск высококачественной продукции.

9. Высокое качество:

- Система производит профили неизменно высокого качества, без таких дефектов, как коробление или погрешности размеров.

10. Низкое потребление энергии:

- Разработан для повышения энергоэффективности, снижения эксплуатационных расходов и воздействия на окружающую среду.

11. Низкий шум:

- Чрезвычайно низкий рабочий шум, подходит для условий, требующих контроля уровня шума.

12. Стабильная работа:

- Обеспечивает надежную и стабильную работу, сводя к минимуму время простоя и необходимость технического обслуживания.

Часто задаваемые вопросы

1. Можно ли использовать другие подобные материалы, кроме UPVC и ПВХ?

О: Наше оборудование в основном используется для экструзионной обработки материалов ПВХ и ПВХ. Однако некоторые пластмассовые материалы с физико-химическими свойствами, подобными ПВХ и ПВХ, также могут использоваться после соответствующей корректировки процесса и оптимизации параметров. Однако их применимость необходимо оценивать на основе характеристик материала и реальных условий производства. Наша техническая команда может предоставить вам соответствующую техническую поддержку и консультации.

2. Есть ли какие -либо особые требования для сушки материала?

О: Да, чтобы гарантировать качество профилей, материалы ПВХ и ПВХ необходимо высушить перед обработкой. Как правило, содержание влаги в материале следует контролировать на уровне ниже [X]%. Для сушки материала мы рекомендуем использовать сушилку с осушителем. Температура сушки обычно устанавливается в диапазоне от [Y]℃ до [Z]℃, а время сушки зависит от исходной влажности материала и производительности сушильного оборудования.

3. Сложно ли эксплуатировать оборудование? Требуется ли профессиональное обучение?

О: Наше оборудование спроектировано с учетом удобства использования. Интерфейс управления прост и понятен и оснащен интуитивно понятными инструкциями и подсказками. Однако для обеспечения нормальной работы и производственной эффективности оборудования, а также безопасности операторов мы рекомендуем пользователям пройти наше профессиональное обучение перед использованием. Содержание обучения включает в себя базовую эксплуатацию оборудования, ежедневное техническое обслуживание и устранение неисправностей. После обучения операторы будут владеть навыками эксплуатации оборудования.

4. Каковы процедуры ежедневного технического обслуживания оборудования?

О: Ежедневное обслуживание оборудования в основном включает в себя следующие аспекты:

Регулярно очищайте поверхность и внутреннюю часть оборудования от пыли, мусора и т. д. во избежание их попадания в оборудование и влияния на его работу.

Проверьте надежность соединений всех компонентов. Если какие-либо из них ослаблены, немедленно затяните их.

Регулярно проверяйте и меняйте смазочное масло, чтобы обеспечить правильную работу системы смазки оборудования.

Проверьте состояние износа форм. При обнаружении сильного износа немедленно замените формы.

Регулярно проверяйте электрические системы и системы управления, чтобы обеспечить их нормальную работу и предотвратить неисправности.