За последние несколько десятилетий индустрия пластмасс претерпела значительные изменения, вызванные меняющимися потребностями рынка и развитием технологий. Одной из наиболее важных инноваций в этой области является разработка линий экструзии листов, которые стали неотъемлемой частью производства широкого спектра пластиковых изделий, используемых в различных отраслях промышленности: от упаковки до строительства. По мере роста спроса на продукцию более высокого качества и повышения эффективности линии экструзии листов также развиваются. Сегодня автоматизация и энергоэффективность являются двумя важнейшими тенденциями, определяющими будущее этих производственных систем.

Что такое экструзия листов и почему это важно?

Прежде чем углубляться в тенденции, важно понять, что такое листовая экструзия и почему она важна в современном производстве. Экструзия листов — это процесс, который включает плавление пластиковых гранул и формирование из них непрерывных листов. Эти листы затем охлаждают, разрезают и часто обрабатывают для производства различных продуктов, таких как упаковочные материалы, автомобильные компоненты и строительные материалы. Процесс экструзии позволяет производителям создавать изделия с одинаковой толщиной и качеством поверхности, которые необходимы для многих применений.

Экструдеры играют ключевую роль в этом процессе. Экструдеры плавят и обрабатывают пластик, пропуская его через матрицу для создания листа желаемой толщины и ширины. Эти машины предназначены для обработки различных материалов, включая полиэтилен (ПЭ), полипропилен (ПП), полистирол (ПС) и другие термопласты, каждый из которых отвечает различным отраслевым потребностям. Постоянный спрос на более высокую скорость производства, более высокое качество продукции и снижение эксплуатационных затрат привел к инновациям в области автоматизации и энергоэффективности на линиях экструзии листов.

Автоматизация: ключ к повышению производительности и точности

Тенденция к автоматизации линий экструзии листов, возможно, является одним из наиболее значительных достижений в отрасли за последние годы. В связи с возросшим спросом на более высокие объемы производства, сокращение сроков выполнения работ и превосходное качество продукции, технологии автоматизации сыграли ключевую роль в преобразовании способов настройки, эксплуатации и обслуживания экструзионных линий. Интегрируя автоматизацию в процесс, производители могут добиться повышения производительности, точности и снижения затрат на рабочую силу, одновременно повышая общую эффективность.

Сокращение ручного вмешательства

Традиционно экструзионные линии в значительной степени полагались на ручное вмешательство: операторы регулировали настройки, контролировали процесс и устраняли проблемы на протяжении всего производства. Этот метод требовал много времени и был подвержен человеческим ошибкам, что приводило к несогласованности и неэффективности. Сегодня автоматизация значительно сократила потребность в ручном труде за счет интеграции передовых систем управления, способных автоматически регулировать настройки машины, оптимизировать параметры производства и обеспечивать обратную связь о производительности машины в режиме реального времени.

Автоматизированные системы современных экструдеров обеспечивают постоянный контроль и корректировку критически важных параметров, таких как температура, давление и скорость, для поддержания оптимальной производительности. Такой уровень точности снижает риск производственных ошибок, таких как неравномерная толщина листа, дефекты поверхности или коробление. Например, система, оснащенная датчиками, может автоматически адаптироваться к изменениям свойств сырья или условий окружающей среды, обеспечивая стабильный и высококачественный результат.

Эти автоматизированные процессы приводят к повышению общего качества продукции за счет сведения к минимуму человеческих ошибок и обеспечения соответствия каждого произведенного листа желаемым спецификациям. Возможность непрерывной точной настройки процесса экструзии без вмешательства человека помогает производителям добиться большей согласованности, сократить количество отходов и с течением времени снизить производственные затраты.

Интеграция искусственного интеллекта и машинного обучения

По мере развития технологий искусственного интеллекта (ИИ) и машинного обучения они становятся все более неотъемлемой частью автоматизации линий экструзии листов. Эти инновации позволяют анализировать производственные данные в режиме реального времени, выявлять закономерности и прогнозировать потенциальные сбои до их возникновения, помогая операторам опережать любые проблемы.

Например, системы на базе искусственного интеллекта могут учиться на исторических данных для оптимизации параметров экструзии на основе прошлых тенденций и корректировать процесс в режиме реального времени. Это помогает точно настроить параметры машины и повысить энергоэффективность, что приводит к снижению энергопотребления и эксплуатационных расходов. Кроме того, системы искусственного интеллекта могут прогнозировать необходимость технического обслуживания, анализируя характер износа и выявляя ранние признаки отказа оборудования. Такая возможность профилактического обслуживания помогает производителям избегать неожиданных поломок и остановок производства, тем самым сокращая время простоев и обеспечивая бесперебойную работу.

Интегрируя искусственный интеллект в экструзионные линии, производители могут достичь беспрецедентного уровня автоматизации, который не только повышает эффективность, но и снижает зависимость от людей-операторов. ИИ и машинное обучение также позволяют системам постоянно совершенствоваться, обучаясь на каждом цикле производства для повышения производительности в будущем. Эта интеллектуальная технология оптимизирует весь процесс экструзии, увеличивая потенциал постоянного улучшения качества и эффективности.

Удаленный мониторинг и контроль

С развитием Индустрии 4.0 интеллектуальные технологии, такие как удаленный мониторинг и контроль, меняют способы управления экструзионными линиями. Операторам больше не нужно физически присутствовать на месте для наблюдения за производственным процессом. Вместо этого облачные системы позволяют производителям получать доступ к данным в реальном времени из любой точки мира, предлагая беспрецедентную гибкость и удобство.

Удаленный мониторинг позволяет операторам контролировать несколько производственных линий одновременно, даже если они расположены в разных географических точках. Эта централизованная система управления гарантирует, что операторы смогут быстрее принимать решения, быстро устранять неполадки и устранять потенциальные проблемы до того, как они нарушат производство. Удаленное подключение также позволяет операторам настраивать параметры машины, отслеживать ключевые параметры и получать обновления о производительности машины без необходимости физического присутствия на месте.

Энергоэффективность: снижение затрат и воздействия на окружающую среду

Поскольку цены на энергоносители продолжают расти, а экологические проблемы растут, производители все больше внимания уделяют повышению энергоэффективности своих производственных линий. Процесс экструзии энергоемкий, так как требует нагрева и охлаждения больших объемов пластика. Однако недавние достижения в области энергоэффективных технологий помогли снизить энергопотребление экструдеров и других компонентов экструзионной линии.

Энергоэффективные системы отопления

Одним из наиболее важных направлений повышения энергоэффективности является разработка более эффективных систем отопления. Традиционные экструзионные линии используют электрические или газовые нагревательные элементы, которые могут быть неэффективными и вести к высокому потреблению энергии. В новых машинах используются передовые технологии нагрева, такие как инфракрасные нагреватели и индукционный нагрев, которые более энергоэффективны и обеспечивают лучший контроль над регулированием температуры. Эти системы обеспечивают более точный нагрев, снижая потребность в избыточной энергии и сохраняя при этом оптимальные условия обработки.

Кроме того, некоторые экструдеры теперь оснащены системами рекуперации энергии, которые улавливают отходящее тепло процесса экструзии и повторно используют его в системе. Это помогает минимизировать потери энергии и дополнительно снижает эксплуатационные расходы. Оптимизируя процессы нагрева и охлаждения, производители могут добиться значительного снижения энергопотребления, что не только экономически эффективно, но и экологически выгодно.

Улучшенные охлаждения системы

Еще одна область, в которой повышается энергоэффективность, — это процесс охлаждения. При экструзии листов охлаждение необходимо для затвердевания пластиковых листов после их формирования. Однако традиционные системы охлаждения часто требуют большого количества воды или воздуха, что может быть расточительно и неэффективно. Современные экструзионные линии используют системы охлаждения с замкнутым контуром, которые рециркулируют воду и уменьшают количество воды, используемой в процессе. Эти системы также отличаются лучшей изоляцией и более эффективными теплообменниками, что еще больше повышает общую энергоэффективность стадии охлаждения.

Оптимизированные двигатели и приводы

Двигатели и приводы являются ключевыми компонентами любой экструзионной линии и могут существенно влиять на энергопотребление. Достижения в области технологий двигателей и приводов привели к разработке более энергоэффективных компонентов. Например, приводы с регулируемой частотой (ЧРП) позволяют лучше контролировать скорость двигателя, регулируя необходимую мощность в зависимости от требований реального времени, а не работы на постоянной скорости. Это снижает ненужное потребление энергии и помогает оптимизировать общую эффективность производства.

Роль устойчивого развития в эволюции листовой экструзии

Растущее внимание к устойчивому развитию также повлияло на эволюцию линий экструзии листов. Как потребители, так и промышленные предприятия требуют более экологически чистых продуктов, что подталкивает производителей к внедрению устойчивых методов. В результате линии экструзии листов становятся более энергоэффективными, а использование переработанных материалов увеличивается. Переработанные пластиковые гранулы теперь широко используются в процессе экструзии, что снижает спрос на первичные материалы и способствует развитию экономики замкнутого цикла.

Внедрение подземных систем сбора мусора является еще одним шагом на пути к устойчивому развитию. Используя подземные системы для сортировки и хранения отходов, производители могут гарантировать, что излишки материалов будут правильно переработаны или повторно использованы, уменьшая их воздействие на окружающую среду.

Как использовать эти тенденции для вашего бизнеса

Для предприятий, стремящихся оставаться конкурентоспособными на развивающемся рынке листовой экструзии, решающее значение имеет внедрение автоматизации и энергоэффективности. Инвестируя в экструдеры с расширенными функциями автоматизации, производители могут оптимизировать производство, сократить затраты на рабочую силу и улучшить качество продукции. Аналогичным образом, внедрение энергоэффективных технологий может значительно снизить эксплуатационные расходы и помочь предприятиям достичь своих целей в области устойчивого развития.

Для компаний важно быть в курсе последних технологических достижений в отрасли и сотрудничать с надежными поставщиками, которые могут предоставить высококачественное инновационное оборудование. Благодаря правильному оборудованию и стратегиям предприятия могут не только улучшить свою прибыль, но и внести свой вклад в более устойчивое будущее.

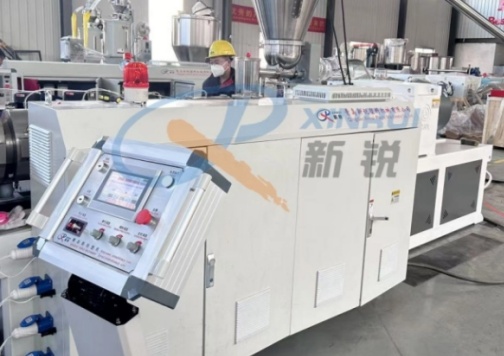

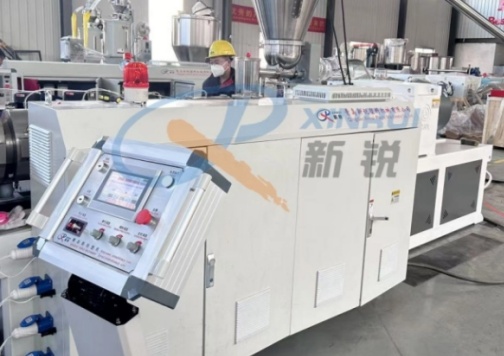

В Qingdao Xinrui Plastic Machinery Co., Ltd. мы специализируемся на предоставлении передовых решений для линий экструзии листов, включая энергоэффективные и автоматизированные системы. Наши машины разработаны, чтобы помочь вам максимизировать производительность при минимизации энергопотребления, гарантируя, что ваш бизнес останется конкурентоспособным на все более экологически сознательном рынке.

Для получения дополнительной информации или изучения того, как наши продукты могут удовлетворить ваши потребности, свяжитесь с Qingdao Xinrui Plastic Machinery Co., Ltd. сегодня. Мы здесь, чтобы помочь вам ориентироваться в развивающихся тенденциях в области экструзии листов и предоставить поддержку, необходимую для достижения успеха в этой быстро меняющейся отрасли.